ул.Симферопольская

дом 5, офис 9

![]() Корзина

Корзина

Корзина пуста

Стык ламината и плитки: делаем правильное соединение. Стык в стык соединение

Сварные стыковые соединения: особенности, виды и технология

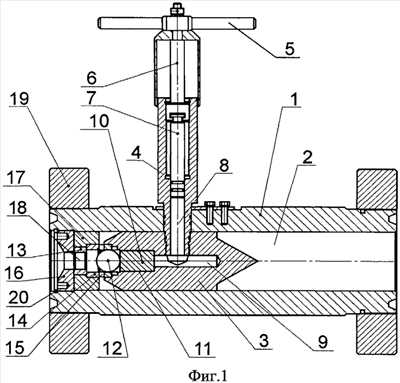

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

Виды сварных соединений

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

- стыковое соединение;

- угловое соединение;

- тавровое скрепление;

- соединение внахлест;

- торцевой вид.

Стыковая сварка

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер. При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

- Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Профиль сварочного шва

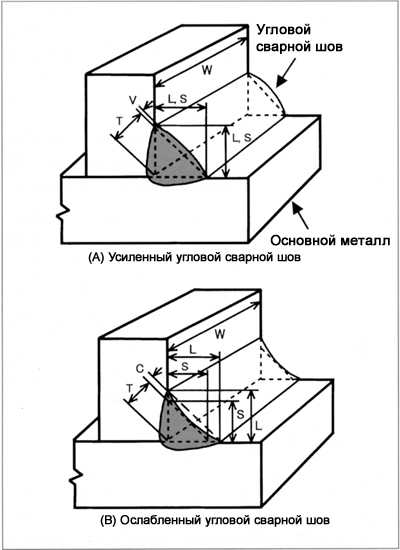

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

- Вогнутый шов является ослабленным, поэтому применяется в основном для сварки тонких элементов, для конструкций с небольшой динамической нагрузкой.

- Выпуклые швы считаются усиленными, поэтому находят широкое применение в конструкциях с большой статической нагрузкой, создание такого шва требует увеличенного расхода электродов.

- Нормальные швы используются при динамических нагрузках, в этом случае не существует особого перепада между основным металлом и высотой шва.

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

По протяженности швы соединения классифицируются как сплошные или прерывистые:

-

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

-

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения. Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

fb.ru

как соединить переход, инструкция и видео

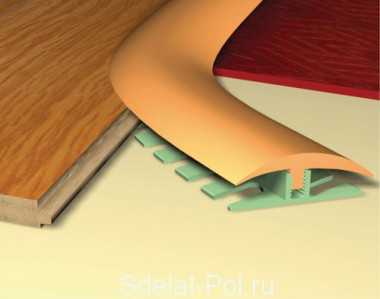

При укладке напольных покрытий часто возникает вопрос, как выполнить стык ламината и плитки. Порой бывает так, что ламинат и плитка лежат в разных уровнях и перепад составляет всего 5-6 мм. Иногда требуется криволинейная стыковка ламината и плитки для воплощения смелого дизайнерского проекта. Как ни странно это очень даже просто решить.

Порожек на стыке ламината и плитки в дверном проеме

Где чаще всего возникают такие ситуации

Классический вариант пограничной стыковки покрытий возникает в коридоре и примыкающих к нему комнат. Для практичности и удобства эксплуатации напольным покрытием в коридоре часто выступает керамическая плитка.

В смежных комнатах, таких как гостиная или спальни, обычно, укладывают ламинат. Соединение ламината и коридорной плитки происходит в дверном проеме. Такая ситуация возможна и на кухне. Тут на пример, рабочая область пола может быть отделана кафельной плиткой, а зона обеденного стола выстелена ламинатом.

Схема крепления прямого порожка

Полы коридора ванной комнаты и санузла в виду специфики выполняемых ими функций разделены высоким деревянным порогом, который удерживает микроклимат в этих помещениях. Тут вероятности встречи двух покрытий нет, и вариант как стыковать ламинат с плиткой не обсуждается.

Как соединить два напольных покрытия

Существует несколько вариантов, как выполнить стык между ламинатом и плиткой:

- Применение декоративных порожков

- Устройство подиумов

- Стыковка ламината и плитки стык в стык

Современный рынок строительных материалов представлен разнообразными видами стыковочных соединений или порожков. Они применяются в тех случаях, когда два напольных покрытия лежат в одной плоскости или имеют незначительный перепад до 10 мм.

Сглаживание перепада покрытий до 10-15 мм

Производят декоративные пороги из дерева, пластика и алюминия. Их текстура может с высокой точностью повторять дерево, драгоценный металл или камень, что особенно важно при соединении ламината и керамической плитки.

Важно помнить! Порожки, изготовленные из алюминия, имеют более высокую устойчивость к истираемости, а соответственно больший срок службы.

Иногда порожки имеют противоскользящее, ребристое покрытие. В случае если переход между плиткой и ламинатом имеет не большой перепад до 10 мм, порожек сгладит и этот дефект. В этом случае его располагают под небольшим углом. Форма поперечного сечения порожка должна быть круглая так как это сгладит эффект ступени.

Крепить декоративный стыковочный порожек очень просто. В дверном проеме с интервалом 10-15 см в переход между плиткой и ламинатом, а точнее в бетонное перекрытие насверливаются отверстия сверлом по бетону 6 мм диам.

Обязательный зазор при установке порожка

Перед тем как соединить плитку и ламинат в отверстия забивают пластиковые дюбеля, которые идут в комплекте порога. Саму рейку подрезают по ширине дверного проема. В центральный паз порожка вставляют шляпки саморезов типа быстрый монтаж, которые так же идут в комплекте (это так называемое скрытое крепление). При открытом креплении в порожке уже имеются отверстия и потаи для саморезов.

Их распределяют по пазу в соответствии с вбитыми дюбелями и аккуратно забивают порожек в дюбеля. Чтобы не повредить декоративное покрытие делают это резиновым молотком или обычным через деревянную плашку, обернутую в ткань или войлок.

Плитка и особенно ламинат не должны упираться в паз порога. Величина зазора должна быть не менее 5 мм. Это так называемый температурный зазор, который будет компенсировать линейные расширения ламината и плитки при нагревании.

Установка гибких порожков

Кроме прямых порожков существуют порожки для изогнутых или криволинейных стыков типа Step Flex. Они изготавливаются из пластика на резиновой основе и могут сглаживать перепады двух покрытий до 15 мм.

Монтаж такого порожка производится в момент укладки напольных покрытий. Перед тем как состыковать плитку и ламинат их подрезают по профилю стыка, а пластиковый порог прогревают строительным феном. После этого он может принять любую форму. Состоит такой профиль из двух частей.

Часть, которая укладывается на бетонное основание или стяжку имеет паз-клипсу. В нее после укладки ламината и плитки защелкивают разогретую декоративную вставку. После остывания профиль становится жестким и удерживает заданную форму.

Устройство подиумов и швов стык в стык

Соединение плитки и ламината при помощи подиума представляет собой дополнительную конструкцию, которая значительно превышает уровень плитки от 50 до 100 мм и более. Это наиболее редкий переход ламината и плитки, однако, он применяется, когда нет возможности выровнять существующий пол стяжкой. Так же такой вариант может быть предусмотрен индивидуальным дизайн-проектом.

Пороги для криволинейных стыков типа Step Flex

Укладка напольных покрытий стык в стык требует филигранной техники и мастерства. Поверхность плитки и ламината должна лежать в одной плоскости, и перепады в 1-2 мм недопустимы. Плитка и ламинат кропотливо подрезаются и обрабатываются от зазубрин и заусениц.

Расстояние между напольными покрытиями в области стыка не должно превышать 5-10 мм. Стык тщательно заливают силиконовым или полимерным герметиком, который не дает усадки при высыхании. Стоит заметить, что такой стык не долговечен. Через 3-4 года его необходимо очистить и залить снова. Вы можете ознакомиться, как производится стыковка плитки и ламината на видео, размещенном на этой странице.

sdelai-pol.ru

Сварка угловых швов. Особенности соединений и техника их выполнения.

Содержание статьи

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

Сложности в процессе образования углового соединения

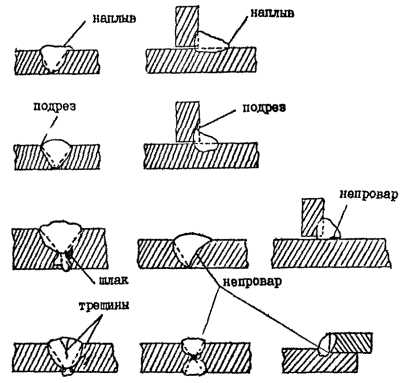

Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок. Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

- Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее. Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

- Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

Подготовка сторон шва

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку. Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного.

В случае создания классического углового соединения (две соединенные детали из металла образую угол), надо обрезать торец лишь одного из элементов.

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

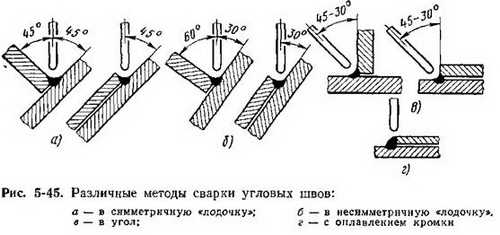

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

При сварке «лодочкой», риск образования таких дефектов как: подрез кромок или непровар, практически сведен к нулю.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т.к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться. На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Совет! Проводку электрода осуществляйте одинарным швом с катетом 8 мм.

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

[Всего голосов: 1 Средний: 3/5]

svarkaed.ru

соединение в стык

соединение в стыкpäikköliitos

Русско-финский словарь. 2015.

- соединение в замок

- соединение в шип

Look at other dictionaries:

стыковое соединение или стык — 3.8 стыковое соединение или стык: Узел соединения вентиляционных труб друг с другом или вентиляционной трубы с фасонной частью при монтаже трубного воздухопровода. Источник: ГОСТ Р 54772 2011: Трубы вентиляц … Словарь-справочник терминов нормативно-технической документации

Стык — устройства, обеспечивающие взаимодействие систем, определяемое общими функциональными и конструктивными характеристиками, общими требованиями к протоколам обмена и т.д. Источник: ОСТ 45.163 2001: Спутниковые л … Словарь-справочник терминов нормативно-технической документации

Стык — звуковой повтор, расположенный в конце одной речевой единицы (стиха, строфы) и в начале следующей и связующий их так. обр. по схеме: а + в||в + с. С. может быть чисто звуковым («я знаю, нежного Парни || Перо не в моде в наши дни», Пушкин),… … Литературная энциклопедия

Соединение труб — соединение концов труб, обеспечивающее герметичность и прочность трубопровода. В некоторых случаях С. т. должны также обеспечивать возможность их быстрой сборки и разборки или изменения направления трубопровода. В металлических… … Большая советская энциклопедия

Стык (строит.) — Стык в строительстве, один из видов соединений в строительных конструкциях. Термины «С.» и «соединение» нередко употребляются как эквивалентные. Но в случаях, когда элементы типа балок, колонн, поясов ферм и т. п. соединяются торцами, а элементы… … Большая советская энциклопедия

СТЫК — конструкция, состоящая из накладок, болтов, подкладок, костылей или шурупов и стыковых шпал, при помощи к рой осуществляется соединение концов двух рельсов. С. бывает двух основных видов: на сдвоенных шпалах и навесу. Реже применяется С. на… … Технический железнодорожный словарь

Стык — Стык – равнопрочное соединение однородных элементов либо частей одного элемента. [Отраслевой руководящий документ. Техническая эксплуатация железобетонных конструкций производственных зданий. Часть 1. г. Москва 1993 г.] Рубрика термина:… … Энциклопедия терминов, определений и пояснений строительных материалов

Стык зубчатый — – клеевое соединение деревянных элементов, торцы которых имеют пилообразные зубья. [СТБ 1725 2007] Рубрика термина: Изделия деревянные Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Стык арматуры — соединение стержневой арматуры по длине для создания непрерывного армирования с помощью сварки, обжимных или винтовых муфт, или путем совмещения стыкуемых стержней на заданном участке длины. Источник: Справочник дорожных терминов … Строительный словарь

Стык болтовой — соединение элементов, осуществляемое с помощью стальных болтов. Источник: Справочник дорожных терминов … Строительный словарь

Стык монтажный — соединение элементов, выполненное в монтажных условиях. Источник: Справочник дорожных терминов … Строительный словарь

rus_fin.academic.ru

Соединение в косой стык - это... Что такое Соединение в косой стык?

Соединение в косой стык Scarf joint — Соединение в косой стык.Стыковое соединение, в котором плоскость соединения наклонена относительно главной оси элементов.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

- Scarf joint

- Scleroscope hardness number

Смотреть что такое "Соединение в косой стык" в других словарях:

Scarf joint — Scarf joint. См. Соединение в косой стык. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Изделия деревянные — Термины рубрики: Изделия деревянные Арка дощатоклееная Багет Балка армированная Балка дощатоклееная Балка с волнистой стенкой … Энциклопедия терминов, определений и пояснений строительных материалов

Трубы металлические* — Расчет Т. Рассмотрим напряжения, вызываемые в стенках трубы внутреннего радиуса r, толщины стенок δ r, при давлении изнутри p, а извне p + δ p; тангенциальное напряжение материала означим q. Определяя полное давление, действующее на часть стенки… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Трубы металлические — Расчет Т. Рассмотрим напряжения, вызываемые в стенках трубы внутреннего радиуса r, толщины стенок δr, при давлении изнутри p, а извне p + δp; тангенциальное напряжение материала означим q. Определяя полное давление, действующее на часть стенки Т … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Теория и расчет конструкций — Термины рубрики: Теория и расчет конструкций Аварийная расчетная ситуация Автоматизированная система мониторинга технического состояния несущих конструкций … Энциклопедия терминов, определений и пояснений строительных материалов

dic.academic.ru

Стыковое соединение - это... Что такое Стыковое соединение?

Стыковое соединение Butt joint — Стыковое соединение.Соединение сваркой встык примыкающих элементов, находящихся приблизительно в одной плоскости.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

Смотреть что такое "Стыковое соединение" в других словарях:

Стыковое соединение — По ГОСТ 2601 74 Источник: ГОСТ 25225 82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод … Словарь-справочник терминов нормативно-технической документации

Стыковое соединение — – соединения торцов двух элементов перпендикулярно действующему усилию. [EN 1993–1–9] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

стыковое соединение — sudurtinė jungtis statusas T sritis radioelektronika atitikmenys: angl. butt joint vok. Stoßverbindung, f; Stumpfstoß, f rus. соединение встык, n; стыковое соединение, n pranc. joint bout à bout, m; joint droit, m … Radioelektronikos terminų žodynas

Стыковое соединение с накладками — 26. Стыковое соединение с накладками Стыковое соединение с использованием дополнительного конструктивного элемента или элементов, перекрывающих сварной шов. Источник: ВСН 003 88: Строительство и проектирование трубопроводов из пластмассовых труб … Словарь-справочник терминов нормативно-технической документации

стыковое соединение или стык — 3.8 стыковое соединение или стык: Узел соединения вентиляционных труб друг с другом или вентиляционной трубы с фасонной частью при монтаже трубного воздухопровода. Источник: ГОСТ Р 54772 2011: Трубы вентиляц … Словарь-справочник терминов нормативно-технической документации

замковое стыковое соединение — раструбное соединение — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы раструбное соединение EN spigot and socket joint … Справочник технического переводчика

отбортованное стыковое соединение — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN flanged butt joint … Справочник технического переводчика

соединение — 01.03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

соединение с малым зазором — 3.4.1 соединение с малым зазором: Соединение, в котором зазор заполняется, главным образом, за счет капиллярного течения припоя, т.е. это либо стыковое соединение, либо нахлесточное соединение между параллельными паяемыми поверхностями деталей.… … Словарь-справочник терминов нормативно-технической документации

Стыковое сварное соединение сосуда — 45. Соединение сварное стыковое соединение элементов сосуда, в котором свариваемые элементы примыкают друг к другу торцевыми поверхностями и включают в себя шов и зону термического влияния... Источник: Постановление Госатомнадзора РФ N 2,… … Официальная терминология

dic.academic.ru

Типы стыков и формы соединений

ТИПЫ СТЫКОВ и ФОРМЫ СОЕДИНЕНИЙ [c.446]Сварка стыков труб может выполняться при различных формах подготовки (рис. 13). Наиболее рациональный способ подготовки труб под сварку — стыковые соединения типов а и б . Соединение типа а применяют в местах, доступных для установки и удаления асбестового или флюсового подкладного кольца, а также в местах, где возможна двусторонняя сварка. Соединения типов б , в и г применяют в труднодоступных для установки [c.44]

Основным видом образцов сварных соединений для испытания на длительную прочность, как и при кратковременных испытаниях, являются образцы с поперечным швом. При этом, в зависимости от типа свариваемых изделий, форма образцов может изменяться. В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений. [c.22]ТИПЫ СТЫКОВ, ФОРМА СОЕДИНЕНИЙ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА ЧЕРТЕЖАХ [c.446]

Переходные стыки и рельсы. Для соединения в стыке рельсов разных типов применяют переходные накладки, форма и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и рабочим боковым граням (рис. 152). [c.160]

Искажение формы фланца может быть четырех типов шероховатость поверхности, изгиб, непараллельность плоскостей и деформация вблизи болтовых отверстий. Неметаллические прокладки способны компенсировать небольшие искажения формы фланца и надежно уплотнять стык. Но значительные отклонения от нормы отрицательно скажутся на герметичности соединения. [c.214]

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуется особой подготовки места соединения. Можно сваривать заготовки с сечением сложной формы, а также заготовки с различными сечениями, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.). Типы сварных соединений, выполняемых стыковой сваркой оплавлением, приведены на рис. 5.29. [c.258]

Метод оплавления имеет ряд преимуществ перед сваркой сопротивлением, основные из которых следующие поверхность стыка не требует особой подготовки можно сваривать заготовки с сечением сложной формы и сильно развитым периметром, а также заготовки с различными сечениями легко свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь и алюминий и т. п.). Типы сварных соединений при сварке оплавлением приведены на рис. 227, д. [c.345]

При вибрационной нагрузке необходимо подбирать более совершенные формы сопряжений. В этих случаях следует избегать применения соединений внахлестку. Наилучшим типом соединения будет соединение в стык, характеризующееся наименьшими изменениями формы. Для стыковых соединений дополнительная механическая обработка поверхности не является обязательной и целесообразна только для исправления поверхностных дефектов. Для тавровых соединений, характеризующихся более значительными изменениями формы, дополнительная местная механическая обработка поверхности переходов от швов к основному металлу может являться уже более необходимой (особенно для случаев, когда требуется обеспечить условие равной вибрационной прочности сварного соединения и основного металла). [c.91]

Нестабильность подводимой энергии не должна превышать 10%, чтобы предотвратить появление дефектов сварки (проблема надежности соединения). Требуется тщательная подготовка стыка свариваемых кромок и допустимы лишь небольшие колебания длины дуги. Неравномерное распределение ферромагнитных масс, обусловленное формой свариваемой детали, может привести к искажению поля (например, при сварке соединений труба — фланец). Рабочие параметры сварки вращающейся дугой со вспомогательным электродом трубы размером 70 X 1 мм (соединение встык е отбортовкой кромок — типа трубопровода) [c.56]

Четырехполюсные элементы на основе ступенчатых Л П. При построении СВЧ устройств часто используется каскадное соединение отрезков одиночных - однородных ЛП, отличающихся друг от друга геометрическими размерами и погонными параметрами (рис. 2.2,6). Геометрические размеры ЛП таковы, что распространяющейся в иих является только Т-волна. Исследование свойств таких соединений требует решения электродинамической задачи о дифракции электромагнитной волны на сосредоточенных неоднородностях, образованных стыками ЛП. Это решение, как правило, связано со значительными трудностями. В основном они обусловлены трудностями анализа высших типов собственных волн ЛП со сложной формой поперечного сечения. Единственным типом ЛП, для которой задача анализа собственных воли допускает сравнительно простое аналитическое решение, является коаксиальная ЛП [139]. В связи с этим оказывается возможным построение точных математических моделей весьма сложных соединений отрезков коаксиальных ЛП [140, 141]. [c.44]

Примечания 1. Объем контроля указан в процентах от общего числа однотипных стыков. Однотипными считаются сварные соединения труб (патрубков) из стали одной марки с соотношением йнтах ыт1п пределах одного типа), имеющие одинаковую конструкцию и форму разделки кромок и выполненные по единому технологическому процессу. Для сварных соединений труб с d > >450 мм соотношение d ыожет не учитываться. 2. При ультразвуковом контроле все сварные соединения труб контролируют с двух сторон, а сварные соединения труб с литыми и другими фасонными деталями с одной (со стороны трубы), 3. Поперечные стыковые соединения сварных сегментных отводов для трубопроводов 3-й и 4-й категорий должны подвергаться ультразвуковому контролю или просвечиванию в утроенном объеме по сравнению с нормами, установленными для трубопроводов этих категорий при удвоенном минимальном числе [c.603]

Примечание 1 Однотипными стыками считают сварные соединения труб (патрубков) из стали одной марки с соотношением максимальных и минимальных наружных диаметров и толщин стенок не более 1,65 (в пределах одного типа), имеющие одинаковую конструкцию и форму разделки кромок и выполненные по единому технологическому процессу. Для сварных соединений труб с наружным диаметром свыше 450 мм соотношение диаметров при определении однотипности соединений можно не учитывать. 2. При ультразвуковом контроле все сварные соединения труб контролируют с обеих сторон шва, а сварные соединения труб с литыми и другими фасонными деталями — с одной стороны (со стороны трубы). 3. Поперечные стыковые соединения сварных сегментных отходов для трубопроводов категорий П1 и IV контролируют в утроенном объеме по сравнению с нормами, установлен-нЫшИ для трубопроводов этих категооий при удвоенном количестве минимального количества контролируемых стыков. 4. При одновременном изготовлении или монтаже на одном предприятии или объекте нескольких трубопроводов (или деталей и элементов для разных трубопроводов) с однотипными сварными соединениями установленный объем контроля (в случае, если он менее 1007о) разрешается относить не к одному, а к партии (серии) трубопроводов. 5. Объем контроля для сварных соединений трубопроводов категорий П1 и IV с Dj, свыше 465 мм устанавливается техническими условиями на изготовление трубопровода. [c.176]

Крыло самолета Ил-86 стреловидной формы состоит из центроплана, средних частей и консолей, соединенных те.хнологически-.ми стыками (рис. 23,6). Эксплуатационных разъемов крыло не имеет. Крыло установлено на цилиндрической части фюзеляжа и прикреплено к трем силовым шпангоутам передним, средним и задним лонжеронами. Лонжероны крыла балочного типа клепаные, с поясами из прессованных профилей. [c.55]

При сварке изделий толщиной до 6 мм разделку кромок не делают. В этом случае между кромками оставляют зазор величиной 3—4 мм и стык заваривают участками 30—50 мм за один проход, чтобы предотвратить растекание жидкого металла. С противоположной стороны места сварки подкладывают листовой асбест, графитную или медную пластину. При толщине свариваемого чугуна более 5 мм разделку производят под углом 90 (рис. 55). Для прочности сварного соединения ширина шва должна быть равной 3—4 толщинам свариваемого металла. Х-образную разделку под сварку применяют очень редко, так как разделка кромок с обратной стороны не всегда доступна. Газовая сварка чугуна производится с предварительным подогревом — общим или местным. Предварительный подогрев выполняют в печах конвейерного и муфельного типов, во временных нагревательных устройствах, а также в электропечах. При большом объеме сварочных работ или когда необходимо сварить детали, отличающиеся друг от друга по форме и размерам, нагревать детали можно следующим образом. Из кровельного железа изготавливают короб с таким расчетом, чтобы зазор между стенками короба и свариваемым изделием был не менее 150 мм. По всей площади пробивают отверстия для доступа воздуха. Свариваемое изделие укладывают в эту коробчатую печь, а все свободное пространство между стенками и изделием засыпают раскаленным древесным углем и закрывают листом асбеста. После прогрева детали приоткрывают лист и присту- [c.128]

Величина допускаемых зазоров в стыке в значительной степени зависит от толщины свариваемого металла и типа сварного соединения — со скосом или без скоса кромок, односторонняя или двусторонняя сварка, на весу, с ручной подваркой или с принудительным форми-роваиием и т. д. В тавровых соединениях, собираемых для последующей сварки наклонным электродом (не в лодочку ), зазор между соединяемыми элементами может составлять до 2 мм. В нахлесточных соединениях зазор между листами не должен превыщать 1,5 мм-. [c.324]

На рис. VI. 10 показаны варианты конструкций си-образным стыком или со скошенными кромками. На рис. VI. 11 изображено соединение аналогичной конструкции с той лишь разницей, что стыковой шов проходит не по горизонтальной, а по вертикальной стенке. Выбор типа соединения зависит также от принятой технологии формования. Соединение, показанное на рис. VI. 10, может быть применено в тех случаях, когда обшивка формуется в разъемной матрице, тогда как соединение, изображенное на рис. VI. 1, может применяться при формовании корпуса в неразъемной матрице. Соединения, приведенные на рис. VI. 10 и VI. 11, могут быть выполнены без дополнительных приформовок армирующим слоем стеклоткани с наружной стороны. Если же по каким-либо соображениям приформовка не выполнена, то нужно применять и-образный шов, обеспечивающий получение более надежного соединения. Во всех случаях приформовка должна быть по крайней мере равнопрочна с наиболее слабой из соединяемых деталей. [c.196]

Недостаток остряков низкого профиля — невозможность перекрыть накладками стык корневой части остряка с примыкающим к нему рельсом соединительного пути, так как пазуха остряка низкого профиля слишком мала для размещения накладок со скрепляющими их болтами. Для возможности применения накладочного соединения в корневой части концу остряка в горячем состоянии под прессом придают форму и размеры рельса нормального профиля. Такой остряк сохраняет достоинства остряка низкого профиля и в.то же время позволяет применить в корневой части скрепление вкладышно-накла-дочного типа (рнс. 240). [c.265]

Пята сверху очерчивается или однообразным уклоном (фнг. 15) от 1 4,3 (США) до 1 8,5 (Аргентина) или имеет перелом (фиг. 14), причем часть у шейки имеет уклон, равный или близкий к уклону нижнего очертания головки, а края имеют уклон более пологий, от 1 5 до 1 8. Первая форма представляется лучшей в отношении обеспечения получения доброкачественного металла в пяте вследствие отсутствия резких изменений тол-П1ИНЫ. 4) Поверхности соприкасания рельсов с накладками д. б. выбраны так, чтобы обеспечить надежное соединение рельсов накладками в стыке. При изгибе стыка рельс и накладки изгибаются различным образом, и накладки, скользя по поверхностям соприкасания с рельсом, стремятся удалиться от него, так что они испытывают изгиб не только в вертикальной плоскости, но и в горизонтальной. При этом происходит истирание поверхностей соприкасания рельсов и накладок, и для обеспечения плотного зажатия накладок в стыке при износе этих поверхностей необходим нек-рый наклон их (по отношению к горизонтальной плоскости). Стремление же ограничить рас-пирание накладок при изгибе требует возможного з меньшения наклона указанных поверхностей. По этим соображениям уклон поверхностей соприкасания накладок с рельсом в пяте рекомендуется брать от 1 4 до 1 5, давая поверхностям соприкасания накладок с головкой несколько больший уклон 1 3 ради обеспечения заклинивания накладок при износе и уравнения масс в головке и пяте рельса. 5) Сопряжения различных граней рельса (кроме вышеуказанного сопряжения верха головки с боковыми ее гранями) делаются закруглениями малых радиусов, а именно боковых граней головки с нижними наклонными гранями радиусом 1,5—3 ММ-, вертикальных боковых граней пяты с наклонными верхними гранями радиусом от 1,6 до 5 мм, с подошвой от О до 2,4 мм шейки с наклонными гранями го-ловтга и пяты радиусом от 6 до 8 мм (кроме типа гед фри , где этот радиус увеличен до 15,1 мм, т. к. в это закругление упираются накладки). [c.305]

Контроль качества соединения в процессе ДС металлов и их сплавов можно осуществлять также измерением электросопротивления зоны контакта. При этом пропускают электрический ток через эту зону. Падение напряжения на участке, прилегающем к стыку, больше, чем в основном металле, так как электросопротивление зоны сварки более высокое из-за наличия в ней дефектов в виде непроваров, окисных включений и др. Величина этого сопротивления зависит от формы, размеров дефектов и их концентрации [10, 20]. В основе этого способа контроля лежит корреляция зависимостей электросопротивления, предела прочности и других эксплуатационных критериев качества сварного соединения от длительности времени сварки (рис. 4). При проведении контроля обычно используется четырехконтактный метод, позволяющий избежать ошибок в измерении электросопротивления, обусловленных нестабильностью контакта между щупом и изделием. Для уменьшения влияния термоэлектродвижущей силы, возникающей в зоне высокой температуры между изделием и выводными проводниками, последние изготовляют из того же материала, что и соединяемые детали изделия. Для измерения электросопротивления можно использовать микроомметр типа М246 или потенциометр типа Р348. С помощью измерения электросопротивления проводился активный контроль ряда сварных соединений СтЗ + СтЗ, сталь 45 4 сталь 45, СтЗ + медь + никель АД1, СтЗ + медь, СтЗ + никель и др. [c.247]

mash-xxl.info